Как выбрать УФ-клей, устойчивый к пожелтению, подходящий именно вам? Какими способами можно повысить стойкость УФ-клеев к пожелтению?

Выбор правильного УФ-клея, устойчивого к пожелтению, требует всестороннего рассмотрения следующих аспектов:

• Выбирайте на основе сценариев применения и требований

◦Оптические приложения: Выбирайте УФ-отверждаемые клеи с высокой прозрачностью, низким показателем преломления и минимальной усадкой. Например, с показателем преломления 1,46–1,52, соответствующим материалам линз. Нежелтеющая УФ-полиуретановая смола BlueKelu L-6206 обеспечивает высокую прозрачность и устойчивость к пожелтению, что делает её подходящей для инкапсуляции оптических компонентов.

◦Область электроники: Для герметизации электронных компонентов выбирайте УФ-клеи с превосходной термостойкостью. Примеры включают не содержащую бензола эпоксидно-акрилатную смолу электронного качества UVR-EP200, которая выдерживает температуру до 160°C и сохраняет индекс пожелтения ΔE < 1,0 после 800 часов воздействия УФ-излучения, защищая электронные компоненты от высоких температур и пожелтения.

◦Ремесла и ювелирные изделия: Выбирайте УФ-клеи различной вязкости в зависимости от формы изделия. Например, клей Kasute UV тонкой консистенции подходит для проточных применений и термоусадочных плёнок, в то время как клей густой консистенции идеально подходит для формования, а сверхгустой — для декоративных изделий больших размеров. Все они обладают высокой прозрачностью и устойчивостью к пожелтению.

• Рассмотрите силу сопротивления пожелтению: УФ-клеи разных марок и моделей обладают разной степенью стойкости к пожелтению. Для применений, требующих длительного воздействия интенсивного УФ-излучения или высоких температур, выбирайте продукты с превосходной стойкостью к пожелтению. Например, УФ-стойкая смола UVR-UV700, модифицированная квантовыми точками, сохраняет индекс пожелтения ΔE < 0,8 после 5000 часов УФ-B-облучения, что соответствует требованиям длительного использования на открытом воздухе.

• Сосредоточьтесь на условиях и скорости отвержденияУсловия и скорость отверждения УФ-клея также имеют решающее значение. Если оборудование для отверждения производственной линии имеет меньшую мощность, выбирайте УФ-клеи, требующие меньшей интенсивности света и более высокой скорости отверждения. Убедитесь, что длина волны УФ-лампы соответствует пику поглощения фотоинициатора, чтобы гарантировать эффективность отверждения.

•Учитывайте требования охраны окружающей среды и безопасности: Для применения в областях со строгими экологическими стандартами, например, для упаковки пищевых продуктов или детских игрушек, выбирайте УФ-отверждаемые клеи, соответствующие действующим экологическим стандартам. Например, UVR-BIO500 — это биополимер с низким содержанием летучих органических соединений, устойчивый к пожелтению, с содержанием летучих органических соединений <4,0 г/л и соответствующий требованиям RoHS, REACH и FDA 21CFR 175.300, касающимся контакта с пищевыми продуктами.

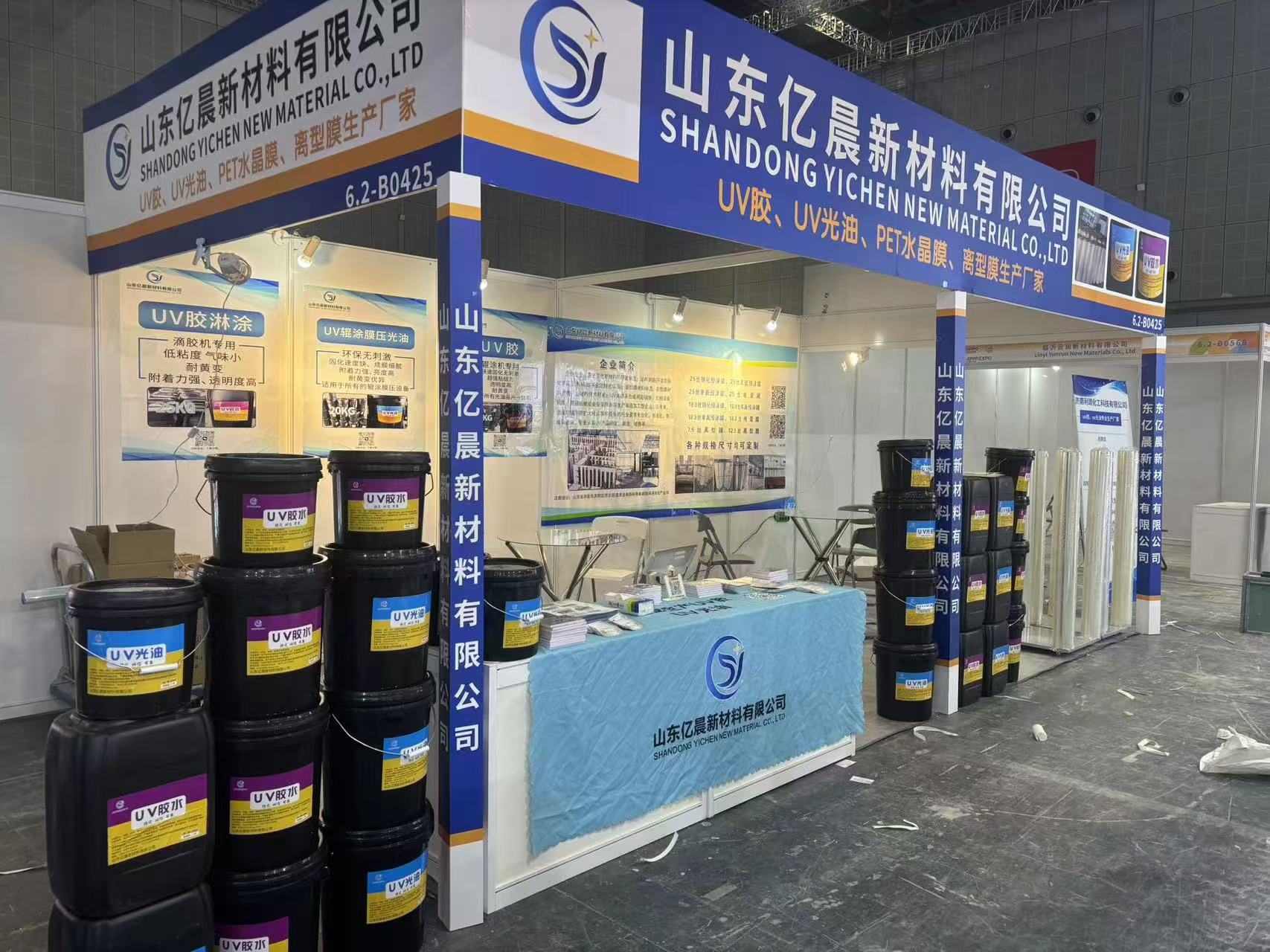

•Репутация бренда и обзоры продукции: Известные бренды, такие как Weiliugu и Kasute, как правило, гарантируют более высокое качество и производительность. Их продукция прошла рыночную проверку и пользуется положительной репутацией. Кроме того, ознакомьтесь с отзывами пользователей и практическими примерами, чтобы оценить реальные результаты применения.

Повышение устойчивости УФ-клеев к пожелтению зависит от трёх ключевых факторов: выбора сырья, оптимизации рецептуры и контроля процесса. Конкретные подходы описаны ниже:

1.Оптимизация выбора сырья: минимизация причин пожелтения у источника

•Смолы и мономеры: Отдавайте предпочтение базовым материалам, устойчивым к пожелтению, таким как алифатические полиуретановые акрилаты, эпоксидные акрилаты (избегайте ароматических смол, склонных к пожелтению из-за окисления бензольного кольца), в сочетании с мономерами, устойчивыми к пожелтению (например, ди(2,2-диметилпропил)акрилат, трициклодекандиметанолдиакрилат), чтобы снизить риски окисления и УФ-деградации на молекулярном уровне.

•Фотоинициаторы: Выбирайте маложелтеющие и не оставляющие остатков вещества, такие как 1-гидроксициклогексилфенилкетон (HCPK), 2-гидрокси-2-метил-1-фенил-1-пропанон (1173). Избегайте использования фотоинициаторов, склонных к разложению с образованием окрашенных побочных продуктов (например, эфиров бензойной кислоты), чтобы минимизировать окисление после отверждения и пожелтение остаточных компонентов.

•Добавки против пожелтения: Включают высокоэффективные и стабильные добавки, включая УФ-поглотители (например, бензотриазолы, триазины, которые поглощают УФ-лучи, предотвращая деградацию смолы) и антиоксиданты (например, стерически затрудненные фенолы, фосфитные эфиры, которые ингибируют реакции свободнорадикального окисления). Сочетание этих добавок значительно повышает долгосрочную устойчивость к пожелтению.

2.Оптимизация процессов производства и отверждения: минимизация внешнего воздействия

• Контроль производственных примесей: Не допускайте попадания ионов металлов (например, железа, меди, которые катализируют окисление) в процессе производства. Храните сырье в герметичных, защищенных от света контейнерах, чтобы избежать преждевременного разложения. Обеспечьте тщательное перемешивание в процессе приготовления клея, чтобы предотвратить локальный перегрев, вызывающий раннее пожелтение.

•Оптимизировать параметры отверждения: Используйте методы «низкой интенсивности, увеличенной продолжительности» или поэтапного отверждения, чтобы предотвратить локальный перегрев во время отверждения (высокие температуры ускоряют окисление смолы и разложение остатков фотоинициатора). Убедитесь, что длина волны УФ-лампы соответствует пику поглощения фотоинициатора (обычно 365 нм или 395 нм), чтобы гарантировать полное отверждение и минимизировать количество не прореагировавших компонентов (неотвержденных мономеров/смол, склонных к окислению и пожелтению после отверждения).

3.Улучшение защиты после отверждения: снижение воздействия на окружающую среду

•Защита поверхностного покрытия: При наружном применении или в условиях сильного УФ-излучения нанесите на затвердевший слой клея устойчивое к УФ-излучению верхнее покрытие (например, фторуглеродное или силиконовое) для дополнительной защиты от УФ-излучения и кислорода, а также для повышения устойчивости к пожелтению.

•Контролируйте среду использования: Избегайте длительного воздействия высоких температур (рекомендуемая максимальная температура 80°C, в зависимости от температуры склеивания), высокой влажности или интенсивного ультрафиолетового излучения (например, прямых солнечных лучей). При необходимости используйте физические свето- и теплоизоляционные конструкции (например, абажуры, защитные кожухи).